In Industriebetrieben in denen brennbare Substanzen zum Einsatz kommen oder in Umgebungen in denen aufgrund natürlicher oder chemischer Reaktionen brennbare Gase entstehen, sind besondere Sicherheitsvorkehrungen beim Einsatz von elektronischen Geräten vorgeschrieben.

Beispielsweise in chemischen Fabriken, Lackfabriken, beim Einsatz von Lösemitteln, in der Umgebung von Kraftstofflagertanks, in Kraftwerken, in der Öl- und Gasindustrie sowie bei der Abwasserbehandlung und in Kläranlagen können brennbare Gase auftreten.

Diese brennbaren Gase sind bereites die erste von drei Komponenten, die für eine Explosion notwendig sind. Kommt dann noch Sauerstoff hinzu, was in den meisten Fällen alleine schon aufgrund der natürlichen Umgebungsluft der Fall ist, fehlt nur mehr ein Funken als Zündquelle, um für eine Explosion zu sorgen.

Für eine Explosion müssen also drei Komponenten aufeinandertreffen:

- Sauerstoff

- Brennstoff (beispielsweise ein brennbares Gas)

- Zündquelle (Funken, heiße Oberfläche, …)

Erhöhte Sicherheitsanforderungen an die IoT Hardware

In den oben genannten Use Cases gibt es eine Vielzahl an möglichen IIoT (Industrial Internet of Things) Anwendungen, die einen echten Mehrwert für das jeweilige Geschäftsmodell liefern können.

So könnten Sie Maschinen in Lackfabriken mit Predictive Maintenance Applikationen effektiver einsetzen, in Kraftstofflagern den Füllstand automatisch protokollieren oder auch das im Kanal entstehende brennbare H2S-Gas monitoren.

Die für die Erfassung und Übertragung der Messdatennotwendige Elektronik, kann durch elektrostatische Entladung, Kurzschluss oder auch mechanischer Reibung die fehlende dritte Komponente für eine Explosion sein. Die Hardware wird oftmals mit Batterien oder Akkus betrieben. Diese können eine weitere Zündquelle darstellen, wenn sie beispielsweise locker sitzen.

Damit die IoT Hardware in einer Umgebung mit Sauerstoff und brennbaren Gasen nun also nicht zur Zündquelle wird, sind besondere Sicherheitsmaßnahmen hinsichtlich Design und Funktionalität in der Entwicklung zu beachten. Diese sind der Richtlinie 2014/34/EU (kurz als ATEX bezeichnet) nachzulesen.

Befinden Sie sich in einem explosionsgefährdeten Bereich, dürfen deshalb nur Geräte mit einer entsprechenden Zertifizierung verwendet werden. Dies gilt übrigens auch für Smartphones, Tablets und Co, die Mitarbeiter in die Umgebung der Messstelle bringen.

Zusätzlich zu Geräten, die sich selbst in der explosionsgefährdeten Umgebung befinden, sind auch Systeme zur Steuerung und Kontrolle, die sich zwar außerhalb befinden, jedoch die Funktion dieser Geräte sicherstellen, von einer derartigen Zertifizierung betroffen.

Klassifizierung von explosionsfähiger Atmosphäre / ATEX Zonen

ATEX ist die Abkürzung für ATmosphères Explosibles. In einer derartigen explosionsfähigen Atmosphäre kommt neben Sauerstoff ein Brennstoff vor. Dabei werden die brennbaren Stoffe in zwei Kategorien unterteilt:

- G = Gas, Dampf und Nebel

- D = Staub

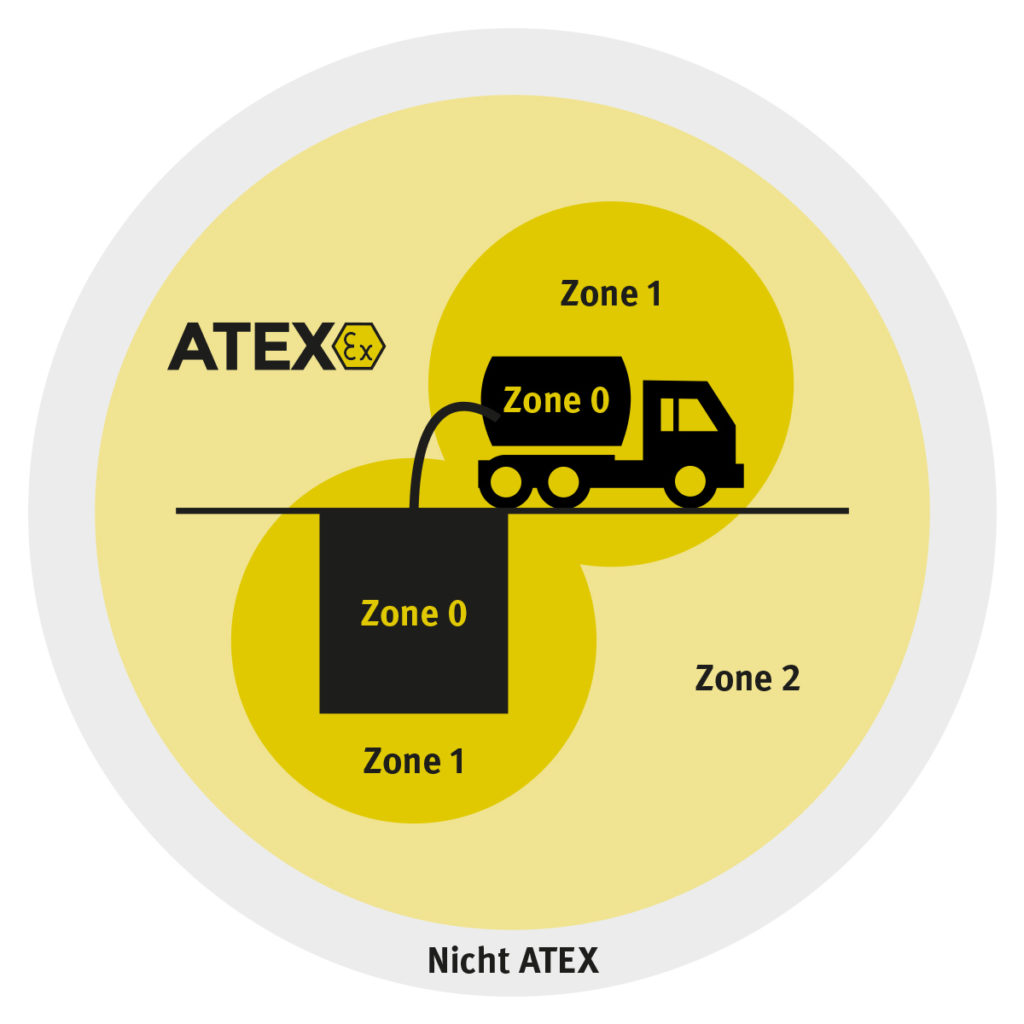

Die ATEX-Richtlinie unterscheidet 4 Zonen:

- Zone 0: Im normalen Betrieb sind Sauerstoff und ein brennbares Gas häufig und über längere Zeit vorhanden. „Häufig“ meint dabei, dass diese gefährliche Mischung über 50% der Betriebszeit vorherrscht. „Länger“ bezeichnet mehr als 1000 Stunden pro Jahr.

- Zone 1: Das Gemisch aus Sauerstoff und brennbarem Gas herrscht im normalen Betrieb gelegentlich vor. Als „gelegentlich“ werden weniger als 50% der Betriebsdauer sowie eine summierte Dauer zwischen 10 und 1000 Stunden pro Jahr verstanden.

- Zone 2: Ein Gemisch aus Sauerstoff und brennbarem Gas kommt im normalen Betrieb nicht oder wenn, dann nur kurzfristig (weniger als 10 Stunden im Jahr) vor.

- Nicht ATEX: Die Umgebung ist nicht explosionsfähig und die verwendeten Produkte benötigen keine Zertifizierung.

IoT Device für die ATEX Zone 1

Microtronics bietet mit den myDatalogEX ein Allround-Gerät für die Datenerfassung in der ATEX Zone 1. Der myDatalogEx erfasst Signale von industriellen Sensoren. Bei der Auswahl der Sensoren müssen Sie darauf achten, dass diese ebenfalls für die ATEX Zone 1 zertifiziert sind. Die aufgezeichneten Daten werden verarbeitet und über Mobilfunk an eine zentrale Webplattform geschickt.

Mit dem Gateway sammeln Sie Daten von abgesetzten Sensoren in der ATEX Zone 1 und schicken diese gesammelt an die Webplattform. Auch bei den Sensoren ist darauf zu achten, dass diese für die ATEX Zone 1 zertifiziert sind .

Bereits fertig einsetzbare Applikationen im ATEX-Bereich sind beispielsweise die H2S- oder Füllstandsmessung, aber auch beinahe jede andere Anwendung kann mit dem ATEX-zertifizierten System von Microtronics realisiert werden.

Mit dem myDatalogH2S wird brennbare H2S-Gas gemessen. H2S gehört wie Benzin oder Diesel in die Temperaturklasse T3. Der myDatalogH2S überträgt die Daten über Kurzdistanz-Funk an ein in Reichweite befindliches Smartphone mit installierter GasBuster App oder via 3G an die IoT Plattform. Möchten Sie die Daten mit Ihrem Mobiltelefon abfragen, achten Sie darauf, dass dieses auch für die jeweilige ATEX Zone zugelassen ist in der Sie sich befinden. Die Reichweite beträgt bis zu 15 Meter. ATEX Zonen müssen an der Messstelle gut sichtbar mit dementsprechenden Schildern ausgezeichnet werden.

Für die Füllstandmessung im ATEX Bereich verwenden Sie den myDatalogGauge. Die Applikation setzt sich aus einem Gateway und bis zu zwei ATEX zertifizierten Drucksonden zur Messung des Füllstands zusammen. Die Drucksonden kommunizieren mit dem Gateway über Kurzdistanz-Funk. Das Gateway überträgt die Daten anschließend via 3G zur zentralen, webbasierte IoT Plattform.

Ihre Applikation in der ATEX Zone

Sie möchten Daten in der ATEX Zone erfassen, bearbeiten und übertragen?

Kontaktieren Sie das Microtronics Team, wir beraten Sie gerne und sorgen für Ihre sichere Industrial IoT Anwendung in explosionsgefährdeten Bereichen.