So weit, so gut. Eine einfache Idee resultierend aus dem Problem, dass die Flugzeit der Drohne sehr kurz ist (~10min / Akku). Man nutzt also mehrere Akkus und nach dem Flug wollen sie auch wieder aufgeladen werden. Mit nur einem Ladegerät muss man umstecken und es dauert, bis man wieder flugbereit ist. Im Idealfall nutzt man ein Schnellladegerät, um einen Satz Akkus aufzuladen, während man mit dem anderen fliegt. Definitiv ein Problem der modernen Luxusgesellschaft – wir wollen Dinge aus reiner Gemütlichkeit, obwohl wir sie eigentlich nicht brauchen.

Aus dieser Problemstellung kann man nun bereits die Anforderungen an eine Elektronik erkennen, was sie leisten können muss, und auch was Nicht-Ziele sind. An dieser Stelle eines Projektes steht nun üblicherweise eine Marktrecherche an. Man recherchiert, ob es eine derartige Lösung bereits gibt, welche man einfach kaufen kann… und natürlich kann man ein derartiges Produkt kaufen in Form von PCB’s mit USB-Micro Stecker und einem Laderegler-Chip passend für diese Akku-Chemie (Lithium-Polymer) sowie dem passenden Anschluss für die Akkus.

Gehen wir davon aus, wir haben bei der „Make-or-Buy“-Entscheidung (aus welchem Grund auch immer) beschlossen, die Elektronikentwicklung selbst zu machen. Dann legen wir mal los!

Der Prozess der Elektronikentwicklung umfasst drei Phasen: die Konstruktions-, Fertigungs- und Inbetriebnahmephase. Nachfolgend erfahren Sie, was es in den einzelnen Phasen zu bedenken gibt.

Konstruktionsphase

Definitionen:

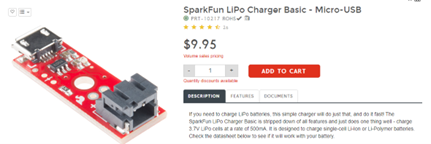

- Der Entwurf zeigt die grundsätzliche Architektur der Schaltung.

- Der Schaltplan definiert eindeutig die Bauteile sowie deren Verbindungen.

- Das Layout definiert das PCB (Printed Circuit Board) eindeutig, es enthält „Footprints“ für alle Bauteile sowie Leitbahnen zur korrekten Verbindung laut Schaltplan.

Entwurf/Architektur

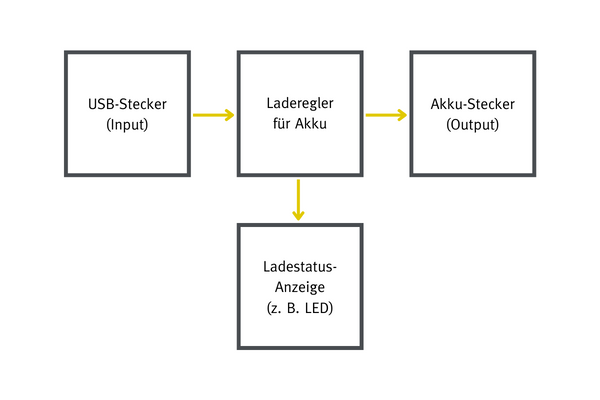

Schaltplan

Die Elemente aus dem Entwurf (Blöcke) werden definiert und am Schaltplan in Form von Bauteilen und Verbindungen (Netzen) platziert.

Bauteilauswahl

Die Bauteilauswahl passiert im Zuge der Schaltplanerstellung. Die richtigen Bauteile auszuwählen, ist mitunter das Wichtigste an einem Projekt, denn damit wird der Grundstein gelegt.

Für dieses Projekt wird ein Integrierter Schaltkreis eingesetzt, um den Akku zu laden.

- Hersteller: Microchip

- Type: MCP73831

Hinweis: Wie kommt man nun darauf, genau dieses Bauteil zu nehmen? (Die Kriterien für die Bauteilauswahl würden den Rahmen sprengen. Wir nehmen den Schaltplan in diesem Beispiel einfach als gegeben an.)

Schaltplanerstellung

Der Schaltplan wird im „Schematic Editor“ des ECAD Design Tools erstellt. Im aktuellen Beispiel wird Altium Designer verwendet.

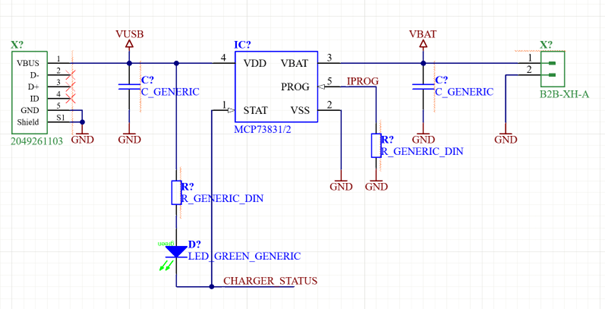

1. Platzieren der Bauteile (aus den Bauteilbibliotheken des ECAD Design Tools)

Die Bauteile haben noch keine Werte und es gibt keine elektrische Verbindung zwischen ihnen. Gibt es Bauteile noch nicht, müssen sie vorab gezeichnet werden.

2. Elektrische Verbindung zeichnen

Auch hier kommen die Werkzeuge des ECAD Design Tools zum Einsatz: Verbindungslinien, Power Ports („VBUS“ „GND“) oder Netznamen („CHARGER_STATUS“). Die Pins (Anschlüsse der Bauelemente) werden korrekt miteinander verbunden.

3. Bauteilwerte definieren

Die Berechnung erfolgt entsprechend der Spezifikation. Ebenso erhält jedes Bauteil einen eindeutigen Bezeichner („Designator“), zum Beispiel „IC100“, den es nur einmal im Schaltplan geben darf.

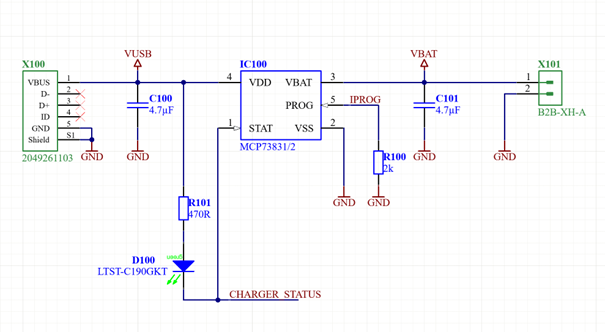

Dies ist nun ein vollständiger Schaltplan. Es sind alle Bauteile vorhanden und eindeutig definiert. Es sind alle Pins (Anschlüsse der Bauelemente) miteinander verbunden und nicht benutzte Pins entsprechend gekennzeichnet.

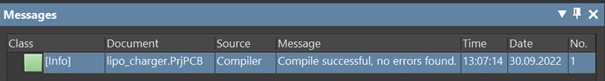

Als Nachweis wird ein ERC („Electrical Rule Check“) ausgeführt. Im ERC wird zum Beispiel auf „Unconnected Pins“ oder „Single Net Labels“ geprüft, und noch viele Punkte mehr. Hauptsächlich wird die Syntax, also die korrekte Verwendung der Design-Elemente des ECAD-Tools, getestet.

Es ist alles OK!

Schematic – Layout (PCB Design)

Die Bauelemente und Verbindungen am Schaltplan werden zum PCB „übertragen“. Diese Prozedur nennt man „Forward Annotation“. Das funktioniert nur, wenn der Schaltplan fehlerfrei gezeichnet ist (ERC OK). Die „Pads“ (Anschlüsse der Bauteile) werden entsprechend verbunden, so wie es im Schaltplan definiert ist. Als Gegenstück dazu gibt es die „Backward Annotation“, um eine Änderung an den Bauteilen (Werten) oder der elektrischen Verbindung („Pin Swapping“) am PCB-Design ins Schematic zu übertragen. Dieser Weg kommt aber sehr selten vor.

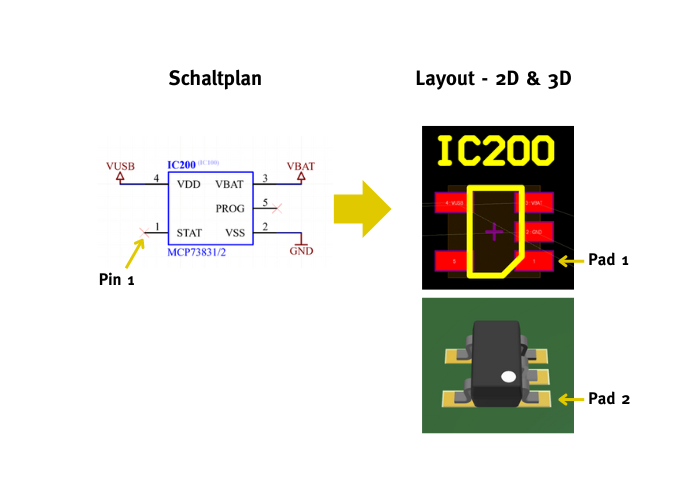

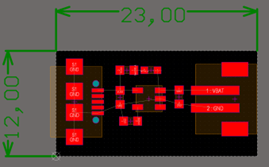

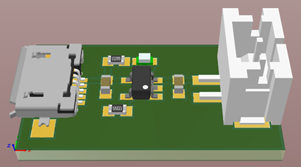

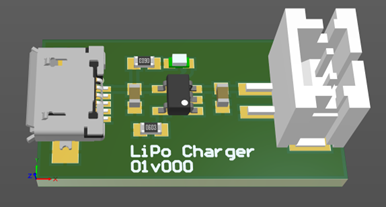

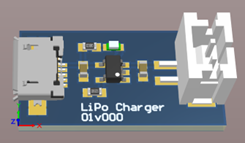

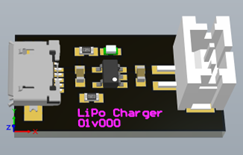

Logische Bauteile im Schaltplan werden im Layout in Form von physischen Bauteilen („Footprints“) platziert. Anhand des integrierten Schaltkreises ist gut erkennbar, was hier passiert. Da sich die PC-Technik und Altium-Designer weiterentwickelt haben, gibt es auch eine 3D-Darstellung:

Die 3D-Darstellung der Bauteile ist zwar schön und gut, aber gleichermaßen nutzlos für den PCB-Designer. Die 3D-Daten der Platine helfen bei einer mechanischen Einpassung in ein Gehäuse (Kollisionsanalyse durch CAD Designer), aber nicht bei der Entflechtung der Leiterbahnen.

Anmerkung: Das Schaltplan-Symbol ist anders gezeichnet als das Layout-Symbol, was man hier anhand von Pin1 –> Pad1 erkennt. Es ist sehr häufig, dass diese zwei Symbole voneinander abweichen. Daher ist es gute Praxis, die Zuordnung von Pin –> Pad anhand des Datenblattes („Pinout“) zu überprüfen. Der Unterschied kommt daher, dass die Layout-Symbols („Footprints“) zum Großteil generisch sind und aus einer anderen Bibliothek kommen als die „Schematic Symbols“ der Hersteller. Dieser Footprint hier hat zum Beispiel den Namen „SOT23-5“, und passt damit für jeden integrierten Schaltkreis in diesem Formfaktor.

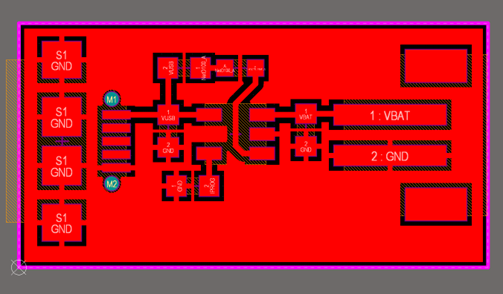

Layout erstellen

Das Layout wird im PCB-Editor des E-CAD Design Tools erstellt, in diesem Fall ebenfalls im Altium Designer.

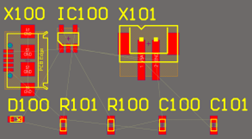

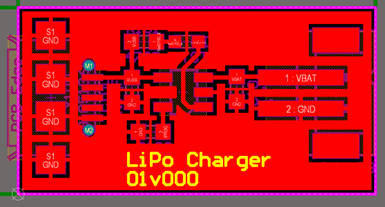

Nach der „Forward Annotation“ sind die Footprints der Bauteile im PCB-Document erzeugt, sowie die Verbindungen (wie sie sein sollen) in Form von dünnen Linien dargestellt.

Platzierung & Platinengröße

Die Bauteile werden so angeordnet, dass die Entflechtung möglichst kreuzungsfrei möglich ist. Dann wird eine Platinengröße definiert. In diesem Fall muss darauf geachtet werden, dass das Micro-USB-Steckergehäuse über die Platine hinausstehen muss (sonst passt der Micro-USB-Stecker am Kabel nicht hinein, er würde an der Platine anstehen).

Zu diesem Zeitpunkt sieht es schon recht „hübsch“ aus, würde aber nicht funktionieren, da die eigentliche Arbeit der Entflechtung noch nicht passiert ist.

Anmerkung: Die Platzierungsregel „möglichst kreuzungsfrei“ kommt aus einer Zeit, wo Kreuzungen in Form von eingelöteten Drahtbrücken gemacht werden mussten. Bei derart einfachen Platinen wie dieser, kann man das auch noch so befolgen. Dadurch entsteht in diesem Fall, wo es kreuzungsfrei möglich ist, eine sogenannte 1-Lagen (1-layer) PCB. Ein komplexes Mixed-Signal PCB Design hat jedoch deutlich komplexere Regeln bei der Bauteilplatzierung, und auch deutlich mehr Lagen (6 oder mehr).

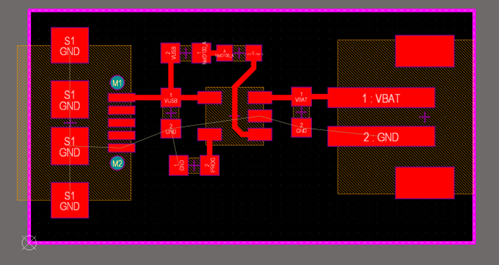

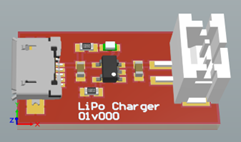

Entflechtung (Layouting)

Die Entflechtung ist in diesem Fall trivial. Bei komplexen Platinen, hoher Bauteildichte und bei vielen Lagen (Mainboards) ist die Entflechtung ein sehr zeitintensiver Prozess.

Ich möchte hier eine Mechanik erörtern, die heutzutage gängige Praxis ist. Wie man erkennt, ist das gesamte „GND“ Netz (absichtlich) nicht geroutet.

Es wird im E-CAD Design Tool definiert, dass die verbleibende PCB-Fläche für GND genutzt wird („GND-Polygon“).

Das ECAD-Tool verbindet die verbliebenen „GND-Pads“ automatisch, und verwendet jeweils vier Anschlüsse („Mitter“), wenn möglich.

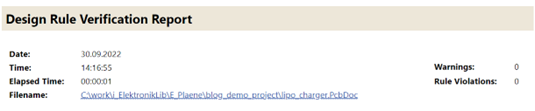

Zu diesem Zeitpunkt ist das Layouting abgeschlossen. Als Kontrolle wird der DRC („Design-Rule-Check“) ausgeführt. Anhand der Design-Rules wird das Layout überprüft. Wenn hier Fehler oder Warnings zu finden sind, darf die Platine nicht in die Fertigung gehen!

Es ist alles OK!

Anmerkung: Beim DRC kann natürlich nur gegen die Design-Rules geprüft werden. Diese müssen vorab ordentlich eingestellt werden – passend für das Design. Erlaubt man z. B. einen Kurzschluss „Short-Circuit“ per Design-Rule, so sind für den DRC dann auch alle „Short-Circuits“ OK (das darf man natürlich nicht machen).

Layout-Cosmetics

Das Layout „schön“ zu machen, kann ein sehr zeitintensiver Prozess sein. Es ist ein persönlicher Anspruch, den man als PCB-Designer hat, dass die eigene Kreation ansprechend aussieht. Ein Anspruch, den die meisten Handwerker haben sollten. Was man sich darunter vorstellen kann: Leitbahnen schön anordnen, parallel führen, abrunden, zentriert ausrichten, Symmetrie,…

Altium Designer bietet ein Feature „Teardrop“, das Pad-Eingänge abrundet. Tatsächlich hat das jedoch wenig mit Cosmetic zu tun, auch wenn es sehr hübsch aussieht. Es verbessert die Pad-Stabilität (bei dünnen Leitbahnen auf flexiblen PCBs). Das „Teardrop“ wird auch angewendet bei „Vias“ (Durchkontaktierungen), dort bleibt dann mehr Kupfer stehen. Es hilft, wenn die Bohrung eine leichte Positionsabweichung hat, also nicht exakt in via-mitte gebohrt ist, es aber sein sollte. Im aktuellen Design gibt es keine „Vias“, aber man sieht an den Pads auch sehr gut, wie „Teardrops“ aussehen.

Fertigungsdaten

Es gibt zwei Datensätze, die für die Herstellung benötigt werden:

- Platinenfertigung („Fabrication Outputs“): enthält die Daten zur Herstellung der Platine

- Elektronik Bestückung („Assembly Outputs“): enthält die Daten zur Bestückung und Verlötung der Bauteile

Bevor die Fertigungsdaten erstellt werden, sollten noch die Service Prints und der Bestückplan erstellt werden. Diese zwei Punkte sind optional und für die eigentliche Funktion der Platine nicht relevant. Es ist aber gute Praxis, ein ordentliches Handwerk abzugeben.

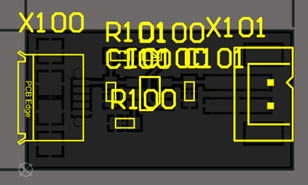

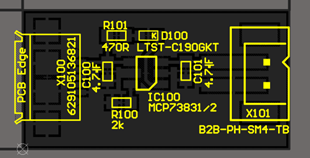

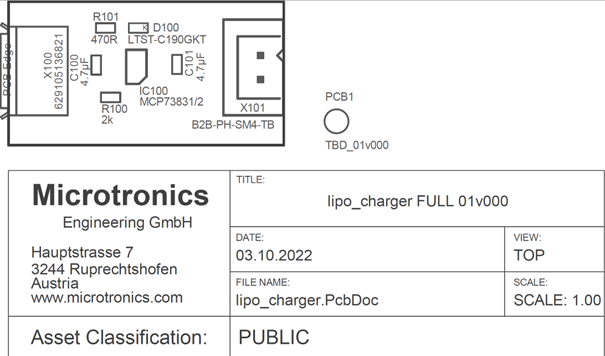

Bestückplan

Dabei handelt es sich um einen ausgedruckten Plan, der die Frage beantworten soll: „Was ist wo auf der PCB?“

Wie die Grafik zeigt, sind nur die „Designators“ eingeblendet. Das ist grundsätzlich ausreichend, da man anhand des „Schematics“ eindeutig den Bauteil-Typ zuordnen kann. Wenn man es einrichten kann, sollten auch Bauteiltype/-werte „Comments“ am Bestückplan erkennbar sein. Das macht es bei einer Handbestückung einfacher, da man dann nur den Bestückplan benötigt und nicht den Schaltplan.

Ein guter Bestückplan zeichnet sich durch gute Lesbarkeit aus (ausgedruckt auf Papier). Die Texte dürfen nicht zu klein sein. Die hier verwendete „Stroke-Font“ ist historisch aber noch häufig verwendet. Es handelt sich dabei um eine Schriftart mit konstanter Linienbreite, aus einer Zeit, in der diese Pläne von Plottern gedruckt wurden. Heutzutage spricht auch nichts dagegen eine „True-Type Font“ zu verwenden.

Hier erkennbar ist der Bestückplan mit „Designator“ und „Comment“ – eingeblendet zur eindeutigen Bauteilidentifikation.

Service-Druck (Service-Prints)

Darunter versteht man auf der Platine aufgedruckte Elemente. Früher war es üblich, die „Designators“ auf die PCB zu drucken. Somit konnten Bauteile auf dem fertigen PCB – auch ohne den Bestückungsplan – eindeutig identifiziert werden.

Ob man das nun machen will oder nicht, bleibt dem Designer überlassen. Eine Möglichkeit für diese PCB wäre zum Beispiel das Aufschreiben des Namens und der Versionskennung.

PCB Cosmetics

„Es gibt auch andere Farben als Grün…“

Die Platinenfarbe ist üblicherweise die Farbe des Lötstopp-Lackes („Solder-Stop“). Üblicherweise wird die ganze Platine mit „Solder-Stop“ überdeckt. Ohne diese Lackierung wären die Platinen eher gelblich, je nach dem verwendeten Basismaterial – es kommt aber hauptsächlich „FR-4“ zum Einsatz. Durch den „Solder-Stop“ ergeben sich die klassisch bekannten Farben, wie man sie von Platinen heutzutage kennt. Hauptsächlich anzutreffen ist nach wie vor die Farbe Grün.

Auch beim Service-Print („Silk-Screen“) gibt es eine begrenzte Farbauswahl.

Beides sind Eigenschaften der Platinenhersteller. Über verschiedene Lieferlose und Hersteller sind Farbabweichungen zu erwarten.

Fakt: Grüner „Solder-Stop“ und weißer „Silk-Screen“ sind der Standard.

Es geht aber auch anders:

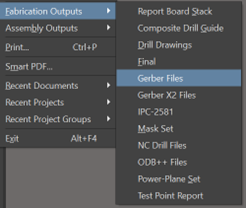

Fertigungsdaten erstellen

„Fabrication Outputs“ > PCB

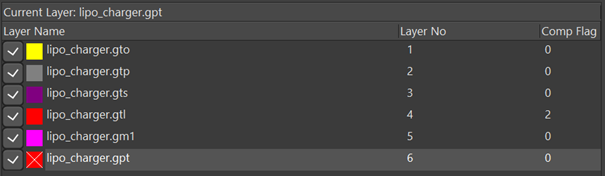

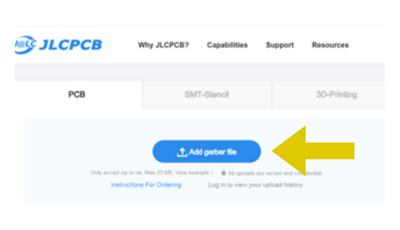

Zur Herstellung der Platine werden sog. „Gerber Files“ benötig. Dabei handelt es sich um ein sehr altes Datenformat. Die Daten werden üblicherweise als Zip-Archiv bei einem PCB-Hersteller hochgeladen.

Gerber-Files haben definierte Dateiendungen. „Definiert“ bedeutet hier, dass die Platinen-Hersteller ein bestimmtes Format erwarten, welche Inhalte in welchen Dateien sind. Will man einen „Service-Print“ haben, sollte man zusehen, dass dieser in der „.GTO“-Datei enthalten ist. Ansonsten kann’s schon mal passieren, dass etwas anderes auf die PCB gedruckt ist, als man eigentlich wollte. Das PCB-Outline (Kontur) wird zumeist auf „.GM1“ oder „.GKO“ erwartet.

Normalerweise braucht man sich über die richtigen Datei-Endungen jedoch wenig Gedanken zu machen. Das ECAD Design Tool macht das meist schon richtig.

Gute Praxis ist es dennoch, die generierten „Gerber Files“ manuell zu überprüfen, bevor sie zum Platinen-Hersteller übertragen werden.

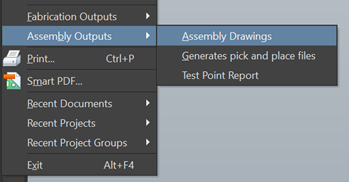

Fertigungsdaten „Assembly Outputs“ > PCB-A

Für die maschinelle Fertigung werden die „Pick & Place“-Files benötigt. Diese Enthalten die X/Y Koordinaten von jedem Bauteil und werden von Bestückungsmaschinen zur vollautomatischen Bauteilbestückung benötigt.

Für eine manuelle Bestückung wird das „Assembly Drawing“ (=Bestückplan) benötigt, den wir vorher so wunderschön gezeichnet haben.

Ein Bestückplan bei Microtronics enthält auch noch einen „Document-Header“ – wie bei technischen Zeichnungen üblich.

Fertigungsphase

Je nach Menge und Art der Platine wird zwischen Selbst- und Fremdfertigung entschieden. „Als Kind der 80er-Jahre habe ich in meiner Ausbildung noch das Vergnügen gehabt, die Platinen selbst herzustellen. Angefangen mit dem Zuschneiden, dem Belichtungsprozess, dem Wegätzen von überschüssigem Kupfer mit FeCl3 (Eisen-III-Chlorid) bis hin zum Bohren. Die fertige Platine wurde dann per Hand bestückt, die Anschlussdrähte der Bauteile mit Lötkolben verlötet und der überstehende Draht mit einem Seitenschneider gekürzt“ erinnert sich Stefan.

Platinen-Fertigung

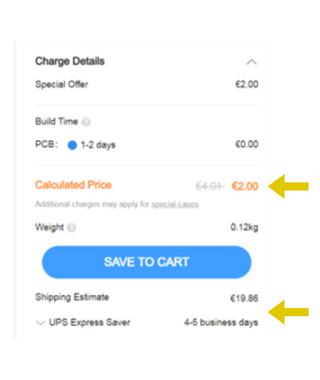

Im Jahr 2020 werden die Platinen online bestellt (jedoch noch nicht bei Amazon). Hierfür gibt es eine Vielzahl an Herstellen mit Online-Plattformen (z. B. JLCPcb.com)

Die „Assembly-Outputs“ Gerber-Daten werden in einem Zip-Archiv komprimiert und hochgeladen.

In der Preview erscheint die Platine wie wir sie gezeichnet haben. Die PCB-Eigenschaften werden anhand der Geber-Files bereits Großteils automatisch erkannt. Auch hier werden alle Bestelldaten kontrolliert. Es erscheint der PCB-Preis und dann darf man endlich den „Jetz-Kaufen-Button“ drücken.

Achtung: PCB-Fertiger in Fernost wie JLCPcb.com sind – im Vergleich zur EU – sehr preiswert. Dafür fallen höhere Versandkosten und längere Versandzeiten an.

Bsp.: 2 € PCB (5 Stück) und 20 € Versand (UPS 5 Tage)

Ein weiterer Trend in der PCB-Fertigung ist, dass kleine Stückzahlen exorbitant teuer sind. Am Beispiel von JLCPcb.com – durch Modifikation der Stückzahl – ist das sehr gut erkennbar.

| Qty | Ext Price [€] |

| 5 | 2,00 |

| 10 | 5,01 |

| 100 | 10,22 |

| 1k (1000) | 20,14 |

| 10k | 119,65 |

| 80k (highest possible) | 894,07 |

Wesentlicher Preistreiber bei kleinen Stückzahlen ist die Fertigungstechnologie des PCB, also wieviel Prozessschritte der PCB-Hersteller benötigt. Kleine Stückzahlen von sog. HDI (Hochtechnologie) Platinen können im preislichen Bereich von einigen 1.000 Euro liegen.

In der Massenfertigung ist der größte Preistreiber die PCB-Größe gefolgt von der Lagenanzahl und der Kupferdicke. Anders gesagt ist es die Materialmengen-definierende Komponente, welche in der Massenfertigung den größten Impact hat.

Die Faktoren sind anhand des Beispiels von JLCPcb.com einfach zu „erkunden“, wenn man im Selbst-experiment mit den Platinenparametern spielt und sich die Preisentwicklung ansieht.

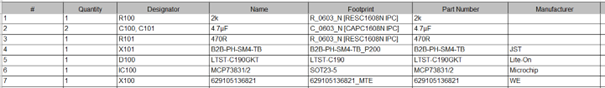

Bauteil-Bestellung

Anhand der „Bill of Materials“ (BOM) werden die Bauteile eingekauft. Es handelt sich dabei zumeist um eine (Excel-)Liste. Bereits im Zuge der Schaltplanerstellung wird die BOM definiert.

Für dieses Projekt ist die Teile-Liste sehr schlank:

- 7 verschiedene Bauteile – Variance = 7

- 8 Bauteile in Summe – Quantity = 8

Die Bauteilvarianz ist ein Faktor, der bei der Serienfertigung ins Gewicht fällt. Daher kommt es in größeren PCB-Designs häufiger vor, dass ein bestimmter Bauteilwert aus zwei anderen zusammengebaut wird, um die Varianz auf Kosten der Bauteilmenge zu reduzieren. In der Serienfertigung werden Bauteile auf Rollen („Reels“) gekauft. Diese Rollen können schnell um die zehn Tausend Stück enthalten.

Bauteile für DIY Projekte werden üblicherweise bei diversen Kataloghändlern (z. B. RS-components, mouser, aliexpress, …) online gekauft.

Platinen-Bestückung

Dieses PCB lässt sich noch gut manuell bestücken.

Bei Microtronics werden Platinen dieser Art einfachheitshalber handbestückt. Mittels einer Lötschablone und einer Spachtel (Rakel) wird Lötpaste aufgetragen. Die Bauteile werden mit Pinzette und Mikroskop handbestückt, wenn sie sehr klein sind. Die bestückte Platine kommt in einen kleinen Lötofen. Dieser durchläuft kontrolliert das Lötprofil (aufheizen auf ~220°C). Früher kam dafür bei Microtronics (kein Schmäh‘) ein elektrischer Pizzaofen zum Einsatz.

Inbetriebnahmephase

Haben wir alles richtig gemacht?

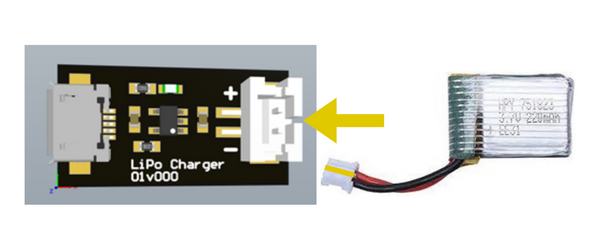

In diesem Fall werden wir feststellen, dass die Polarität des Akkusteckers nicht passt. Plus und Minus sind vertauscht, somit müssen wir hier manuell nacharbeiten. Die Reparatur sieht beispielsweise so aus, dass man beim Akkustecker die Anschlusspins auf die andere Seite biegt und ihn neu lötet.

Hier in den Bildern ist die Codierung von Stecker und Steckergehäuse erkennbar. Wenn man es zusammensteckt, dann landet das rote Kabel auf Minus.

Definition: Das Ziel des Prototyps ist es, nachzuweisen, dass die Idee funktioniert („Proof of Concept“).

Ein Prototyp muss nicht reibungslos funktionieren. Es ist vollkommen OK, wenn er Fehler enthält und nicht rund läuft.

Next Steps?

Im Falle eines DIY Projektes endet es hier. In diesem Fall wird das PCB mit dem nachgearbeiteten Stecker dann schon ausreichen, um das „Bedürfnis“ zu erfüllen.

Für ein Produkt das später auf dem Markt landen soll, geht der Spaß hier erst los!